En la industria alimentaria son indispensables los sistemas de refrigeración para poder incrementar el tiempo de vida de los alimentos, junto al control de la temperatura de refrigeración adecuada, la cual es imprescindible desde la fase de producción de los mismos hasta su procesamiento, almacenamiento, transportación y conservación.

Contar con los refrigeradores adecuados para la conservación de los alimentos es muy importante con la finalidad de evitar el daño que pueden ocasionar las bacterias, además que se debe tener un control de la temperatura de refrigeración de acuerdo al tipo de alimento, para que se mantenga en condiciones óptimas.

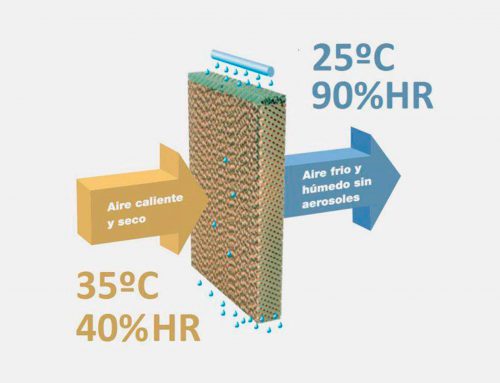

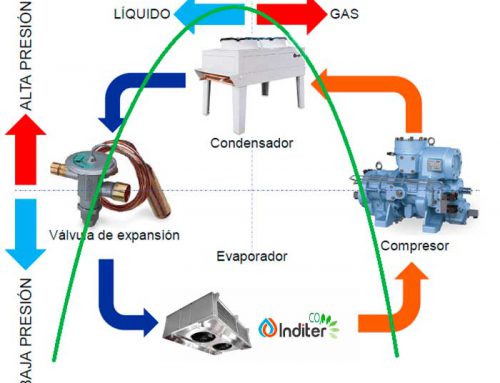

Los equipos de refrigeración industrial cuentan con sistemas basados en los principios de termodinámica, donde se libera el calor que es irrecuperable en el entorno, y pueden funcionar mediante el uso de aire o de agua, incluso suelen utilizarse ambas.

Esto quiere decir que, estos aparatos pueden variar según su configuración, sin embargo, el objetivo siempre será el mismo, se incrementa su poder energético total y se disminuye la emisión de agua.

Actualmente existen diversos equipos para controlar la temperatura de refrigeración, como lo son los evaporadores de CO2, entre otros tantos, con los cuales se optimiza la conservación de los alimentos. Cabe mencionar que, equipos como el anterior son considerados como estupendas opciones para cualquier reto ambiental.

Índice

Importancia de los sistemas de refrigeración para el control de la temperatura de refrigeración

La refrigeración de los alimentos se ha hecho imprescindible para poder garantizar la frescura de los mismos, así como también que su tiempo de vida comercial se incremente, para que lleguen en condiciones óptimas al consumidor final, de ahí la importancia del control adecuado de temperatura de refrigeración, pues varía dependiendo del tipo de alimento.

Entre los aspectos más importantes del uso adecuado de una temperatura de refrigeración adecuada, tenemos:

- Se retrasa el tiempo de envejecimiento y maduración de las células que componen el tejido de los productos.

- Se controla que los productos sean atacados por microorganismos.

- Se disminuyen las pérdidas, tanto cualitativas como cuantitativas de los productos.

En productos climatéricos

Para aquellos productos climatéricos tales como las manzanas, las peras, los tomates, los melones entre otros, es importante que, antes de hacer la recolección de los mismos, se realicen los cálculos del tiempo de recolección, almacenamiento, transporte y distribución.

Este tipo de alimentos se recogen mucho antes de estar completamente maduros, ya que este proceso será controlado en las cámaras, donde se logra a través del control de la temperatura de refrigeración, que vayan cumpliendo todo el proceso de su maduración y conservación, hasta el momento en que sea comercializado.

En productos no climatéricos

En el caso de los productos que no son climatéricos, tales como los limones, las mandarinas, las naranjas, los pimientos, entre otros, el tratamiento es diferente, debido a que se requiere que los mismos permanezcan en la planta hasta el momento en que haya conseguido una madurez apropiada.

En tal sentido, una vez recogidos se deben tener en cuenta la ventilación, la humedad requerida y la temperatura de refrigeración, con la finalidad de retrasar el envejecimiento o deterioro de ellos.

- En este caso, el control de temperatura de refrigeración es muy importante, ya que si es muy elevada (entre los 40° y 60°C) podría ocasionar una fermentación de los componentes de estos alimentos, eliminando su actividad enzimática, llegando a tener sabores alcohólicos, así como también la textura de los mismos varía.

- Cuando la temperatura es muy baja en la refrigeración de estos alimentos, también puede originarse variaciones no deseadas en cuanto a su sabor y a su tejido que puede romperse.

- Cuando se trata de frutas o verduras que son sensibles al frío, las mismas podrían variar el sabor y ennegrecerse al ser sometidas a temperaturas que oscilan entre los 5° y los 14°C durante un tiempo determinado.

Por lo antes expuesto, podemos evidenciar la importancia del control de la temperatura en la refrigeración de los alimentos.

Uso de la refrigeración industrial y el control de la temperatura de refrigeración

El control de la temperatura de refrigeración industrial es un pilar fundamental en diversas industrias, ya que permite mantener productos, materiales y procesos a temperaturas controladas, lo que es crucial para su correcta conservación y funcionamiento.

A continuación, explicaremos cómo diferentes sectores hacen uso de la refrigeración industrial.

Industria de alimentación

El control preciso de la temperatura en la refrigeración de alimentos es un aspecto crítico en la industria alimentaria y tiene un impacto significativo en la calidad, la seguridad y la vida útil de los productos. Aquí destacamos algunos de los puntos clave sobre la importancia del control de la temperatura de refrigeración:

- Conservación de la frescura y calidad: Las temperaturas incorrectas pueden acelerar el deterioro, la pérdida de nutrientes y afectar negativamente el sabor y la textura de los alimentos.

- Seguridad alimentaria: El control de temperatura también es esencial para garantizar la seguridad alimentaria. Temperaturas inadecuadas pueden permitir el crecimiento de microorganismos patógenos como bacterias y mohos, que pueden causar enfermedades transmitidas por alimentos. Un control estricto de la temperatura previene la proliferación de estos microorganismos y reduce el riesgo para los consumidores.

- Reducción de desperdicio alimentario: Al mantener los alimentos a temperaturas adecuadas, se reduce el desperdicio de alimentos. Los productos conservados de manera óptima tienen una vida útil más larga y se pueden aprovechar al máximo, lo que es beneficioso tanto desde el punto de vista económico como ambiental.

Industria de transporte y distribución

La Industria de transporte y distribución desempeña un papel crítico en la cadena de suministro de alimentos y productos perecederos. En este contexto, el control de temperatura de refrigeración es de vital importancia.

- Preservación de la calidad de los productos: El control de temperatura adecuado en el transporte y la distribución garantiza que los productos perecederos, como alimentos frescos, frutas, verduras y productos farmacéuticos, mantengan su calidad y frescura durante todo el proceso.

- Seguridad alimentaria y sanitaria: Mantener las temperaturas de refrigeración correctas en los vehículos de transporte y durante el almacenamiento en almacenes y centros de distribución es esencial para prevenir el crecimiento de microorganismos patógenos y evitar la contaminación de los alimentos y productos médicos.

- Cumplimiento normativo: Cumplir con estas regulaciones es fundamental para evitar multas y sanciones legales. El control de temperatura también es esencial para el cumplimiento de estándares de calidad y seguridad.

- Reducción de desperdicio de productos: El control adecuado de temperatura ayuda a reducir el desperdicio de productos perecederos. Al mantener las condiciones óptimas de almacenamiento y transporte, se evita que los productos se deterioren prematuramente y se reducen las pérdidas económicas y ambientales.

Sector de salud

El control preciso de la temperatura es de vital importancia en el Sector de Salud debido a su impacto en la eficacia y la seguridad de los productos médicos y farmacéuticos. Aquí resaltamos la relevancia de este control:

- Conservación de medicamentos y vacunas: Muchos medicamentos y vacunas son sensibles a las temperaturas y deben mantenerse dentro de rangos específicos de temperatura para mantener su eficacia. Por ejemplo, las vacunas a menudo requieren temperaturas entre los 2°C y los 8°C para garantizar su efectividad.

- Seguridad de los pacientes: El uso de medicamentos o productos médicos que han estado sujetos a condiciones inadecuadas de temperatura puede representar un riesgo para la salud de los pacientes.

- Mantenimiento de la cadena de frío: En el caso de productos sensibles a la temperatura, como las vacunas, es fundamental mantener la cadena de frío intacta. Esto significa que desde el momento de la fabricación hasta la administración al paciente, se deben mantener condiciones de temperatura controladas y documentadas para garantizar la efectividad y la seguridad de los productos.

- Almacenamiento de muestras médicas: En entornos médicos y de laboratorio, el almacenamiento de muestras biológicas y médicas a temperaturas específicas es esencial para su integridad y validez en pruebas y análisis posteriores.

Industria Química

La Industria Química abarca una amplia gama de procesos y productos que a menudo requieren un estricto control de temperatura. A continuación, destacamos la importancia de este control en esta industria:

- Procesos de reacción química: En la producción química, muchos procesos de reacción son sensibles a la temperatura. Temperaturas inadecuadas pueden afectar la velocidad de reacción, la selectividad y la calidad del producto final.

- Seguridad en la manipulación de productos químicos: El control de temperatura adecuado es esencial para prevenir accidentes y garantizar la seguridad de los trabajadores y del entorno.

- Optimización de procesos: El control de temperatura puede ser clave para la optimización de procesos químicos. Mantener las temperaturas en los rangos óptimos puede aumentar la eficiencia de producción, reducir los tiempos de ciclo y minimizar la generación de subproductos no deseados.

- Conservación de productos químicos: Algunos productos químicos son costosos o difíciles de producir. El control de temperatura adecuado ayuda a evitar la degradación o la pérdida de estos productos, lo que puede representar un ahorro económico significativo.

- Cumplimiento normativo: La Industria Química está sujeta a regulaciones y normativas estrictas en cuanto al manejo y almacenamiento de productos químicos. El control de temperatura es un requisito importante para el cumplimiento de estas normativas.

- Desarrollo de nuevos productos: En la investigación y desarrollo de nuevos productos químicos, el control de temperatura es esencial para comprender y optimizar las propiedades y características de los compuestos en estudio.

Industria petrolera

La Industria Petrolera es altamente dependiente del control de temperatura en varios aspectos de su operación. A continuación, resaltamos la importancia de este control en esta industria:

- Procesos de refinación: En las instalaciones de refinación de petróleo, se llevan a cabo numerosos procesos químicos y físicos. El control de temperatura es fundamental para garantizar que estos procesos se realicen de manera eficiente y produzcan los productos derivados del petróleo deseados, como gasolina, diesel y productos químicos.

- Seguridad en el manejo de hidrocarburos: Los hidrocarburos, como el petróleo crudo y sus derivados, pueden ser inflamables o explosivos en ciertas condiciones de temperatura y presión. El control de temperatura adecuado es esencial para prevenir accidentes y garantizar la seguridad de los trabajadores y las instalaciones.

- Control de viscosidad: La viscosidad de los productos petroleros puede variar significativamente con la temperatura. El control preciso de la temperatura es esencial para ajustar la viscosidad de los productos según las especificaciones requeridas para su transporte y uso.

- Almacenamiento y transporte de petróleo: Durante el almacenamiento y el transporte de petróleo crudo y productos derivados, es necesario mantener temperaturas específicas para evitar la separación de fases, la formación de parafinas o la solidificación. El incumplimiento de estas temperaturas puede obstruir tuberías y tanques, causando problemas operativos.

- Eficiencia en la extracción: En la extracción de petróleo crudo de yacimientos, el control de la temperatura puede ser crucial para mantener la fluidez del petróleo en formaciones subterráneas y facilitar su extracción.

- Prevención de corrosión: En las tuberías y equipos utilizados en la industria, el control de temperatura puede ayudar a prevenir la corrosión y el deterioro de los materiales, lo que prolonga la vida útil de los activos.

- Mantenimiento de presiones adecuadas: En algunos procesos, como la destilación y el craqueo catalítico, el control de temperatura es esencial para mantener presiones adecuadas y garantizar la seguridad de las operaciones.

Industria energética

La Industria Energética abarca una amplia gama de procesos y sistemas que involucran la generación y distribución de energía eléctrica, y el control de temperatura desempeña un papel crucial en varios aspectos. A continuación, resaltamos su importancia en esta industria:

- Generación de energía: En las plantas de generación de energía eléctrica, como centrales eléctricas de carbón, gas natural, nuclear o energías renovables, el control de temperatura es fundamental para garantizar que los equipos funcionen eficientemente. El sobrecalentamiento o el enfriamiento insuficiente pueden afectar la producción de energía y aumentar los costos operativos.

- Refrigeración de equipos: Muchos componentes en las plantas de generación de energía, como turbinas y generadores, generan calor durante su funcionamiento. El control de temperatura, a menudo mediante sistemas de refrigeración, es esencial para evitar el sobrecalentamiento de estos equipos y prolongar su vida útil.

- Distribución de energía: En sistemas de distribución eléctrica, el control de temperatura es importante en transformadores y subestaciones. Mantener temperaturas adecuadas en estos equipos es esencial para garantizar la confiabilidad y la seguridad del suministro eléctrico.

- Almacenamiento de energía: En aplicaciones de almacenamiento de energía, como baterías de gran escala, el control de temperatura es crucial para mantener el rendimiento y la vida útil de las baterías. Las temperaturas inadecuadas pueden acelerar la degradación de las celdas y reducir su capacidad de almacenamiento.

- Eficiencia en la transmisión eléctrica: En líneas de transmisión eléctrica de alta tensión, el control de temperatura es esencial para minimizar las pérdidas de energía. Las altas temperaturas pueden aumentar la resistencia eléctrica de los cables y disminuir la eficiencia de la transmisión.

- Prevención de apagones: El control de temperatura adecuado en equipos críticos, como interruptores y transformadores, es esencial para prevenir fallos que puedan dar lugar a apagones en la red eléctrica.

- Seguridad de los trabajadores: Mantener temperaturas seguras en áreas de trabajo y en sistemas de refrigeración de generadores contribuye a la seguridad de los trabajadores en la industria energética.

Para finalizar, cabe recalcar que, resulta indispensable contar con un equipo refrigeración de calidad donde se pueda controlar debidamente la temperatura de refrigeración, a fin de garantizar la conservación de los productos, bien sean alimentos, productos químicos, o medicamentos.

Dicho esto, te invitamos a solicitar el asesoramiento de Inditer, como expertos en refrigeración industrial, ya que contamos con equipos y tecnología de vanguardia para satisfacer las necesidades específicas de cada industria mencionada anteriormente.