En Inditer, entendemos la importancia de mantenerse a la vanguardia en el ámbito del ciclo de refrigeración industrial. Por ello, nos dedicamos a la investigación, desarrollo y mejora continua de los sistemas de refrigeración industrial, asegurando que cada componente funcione de manera óptima para satisfacer las necesidades específicas de nuestros clientes.

Otros campos de aplicación donde se requiere el uso de sistemas de refrigeración industrial son el aeroespacial, la superconductividad o la criogenia.

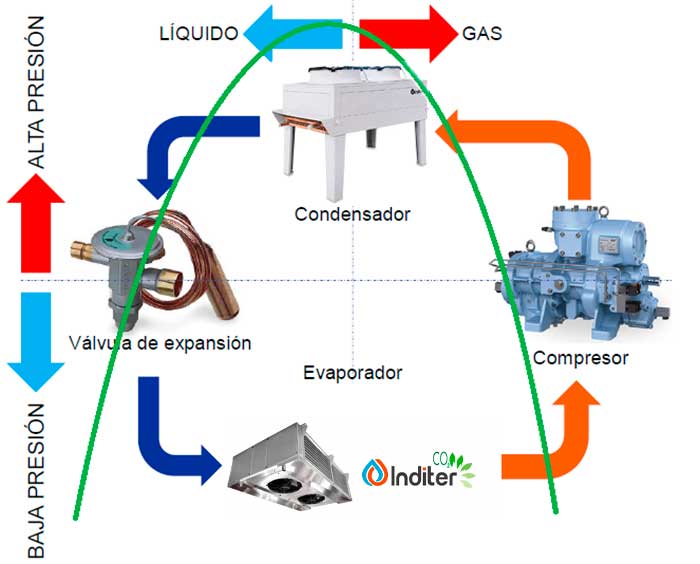

A continuación, de forma esquemática, te explicamos en este post cómo es el ciclo de refrigeración industrial, desglosando sus componentes, funcionamiento y, lo más importante, cómo Inditer contribuye a optimizar estos procesos cruciales para el progreso y eficiencia industrial.

Índice

- 1 La refrigeración industrial | Inditer

- 2 ¿Dónde podemos encontrar estos sistemas de refrigeración industrial?

- 3 Descripción del ciclo de refrigeración industrial

- 4 Componentes del ciclo de refrigeración industrial

- 5 Mantenimiento y optimización del ciclo de refrigeración industrial

- 6 ¿Te has quedado con alguna duda?

La refrigeración industrial | Inditer

La refrigeración industrial es uno de los grandes cimientos de nuestra sociedad. Mediante la producción de frío, es decir, gracias al proceso consistente en bajar o mantener la temperatura de un producto o espacio, es posible, el transporte y conservación de productos perecederos, así como una ingente cantidad de procesos industriales fundamentales para nuestro día a día.

Desde Inditer trabajamos cada día en componentes principales dentro del ciclo de refrigeración industrial, gracias a su fabricación, en un amplio rango de producto, de cara a ajustarse siempre a las necesidades del cliente.

Entre estos productos se encuentran evaporador, condensador y gas cooler, situándonos a la vanguardia de la tecnología con el fin de mejorar el rendimiento, y con ello, la eficiencia de las instalaciones de refrigeración industriales.

¿Dónde podemos encontrar estos sistemas de refrigeración industrial?

En Inditer, somos conscientes de que el ciclo de refrigeración industrial no solo es un pilar en la industria tradicional, sino que también desempeña un papel crucial en una variedad de sectores innovadores y emergentes.

Su aplicación es extensa y diversa, abarcando desde la conservación de alimentos hasta aplicaciones en tecnología de punta:

Industria alimentaria

La refrigeración industrial es fundamental en esta industria, abarcando la conservación de alimentos perecederos, la maduración controlada de frutas, el procesamiento seguro de alimentos precocinados y el mantenimiento de la calidad en industrias cárnicas y lácteas.

La capacidad de controlar con precisión la temperatura es esencial para garantizar la seguridad y calidad de los alimentos que llegan a nuestros hogares.

Hay que destacar que actualmente se estima que un 70% de los alimentos se enfrían o se congelan, esto nos da la magnitud de la importancia del frío industrial en nuestra vida cotidiana.

Transporte y distribución de alimentos

En este sector, la refrigeración industrial juega un papel crucial en mantener la cadena de frío. Este control de temperatura riguroso es vital para preservar la frescura y prevenir el deterioro de los productos durante su transporte y almacenamiento.

Medicina y salud

En el campo médico, la refrigeración industrial es imprescindible para conservar medicamentos, vacunas y muestras biológicas. La capacidad de mantener temperaturas estables y específicas es esencial para asegurar la efectividad de las vacunas y la integridad de las muestras médicas.

A modo de ejemplo, la preservación de las vacunas entre 2ºC y 8ºC es necesaria para un correcto uso de estas.

Industria Química

En este sector suelen ser necesarios los gases a presión a temperaturas especiales en la fabricación de orgánicos, inorgánicos, pigmentos, plásticos, fibras, productos químicos.

En la industria del petróleo se usa también el frío en los sistemas de control de presión del vapor o para cambiar relaciones de solubilidad.

Generación de energía

La refrigeración industrial es esencial en la generación de energía eléctrica, especialmente en plantas que utilizan equipos de combustión interna. El control de temperatura es fundamental para la eficiencia y seguridad de estos procesos.

Otros sectores

Además, encontramos aplicaciones críticas de la refrigeración industrial en sectores como el aeroespacial, donde se requiere para el mantenimiento de equipos y experimentos; en la superconductividad, para la investigación y desarrollo de tecnologías avanzadas; y en la criogenia, un campo que se está expandiendo rápidamente con aplicaciones que van desde la medicina hasta la física de materiales.

En Inditer, continuamente exploramos y nos adaptamos a estas diversas aplicaciones del ciclo de refrigeración industrial, asegurando que nuestras soluciones no solo satisfagan las demandas actuales, sino que también se anticipen a las necesidades futuras.

Descripción del ciclo de refrigeración industrial

El ciclo de refrigeración industrial en Inditer se caracteriza por su eficiencia y complejidad. Este proceso se logra mediante un conjunto de elementos cuidadosamente diseñados para absorber calor del entorno que se desea enfriar y luego transferir ese calor al ambiente.

La circulación de un fluido refrigerante es central en este proceso, donde sus características específicas – seleccionadas en función de las necesidades del sistema – le otorgan ventajas únicas para transmitir energía en condiciones determinadas de presión y temperatura.

Para entender con mayor claridad este ciclo, es crucial conocer los componentes y su funcionamiento individual:

- Absorción de Calor: El ciclo comienza en el evaporador, donde el refrigerante, generalmente en estado líquido, absorbe calor del espacio o producto a enfriar. Este proceso causa que el refrigerante cambie a estado gaseoso, reduciendo efectivamente la temperatura del entorno.

- Compresión: Posteriormente, el refrigerante gaseoso es conducido al compresor. Aquí, se incrementa su presión, lo que a su vez aumenta su temperatura, preparándolo para el siguiente paso crucial.

- Condensación: En el condensador, el refrigerante en estado gaseoso y caliente libera el calor absorbido al ambiente, condensándose y volviendo a su estado líquido. Este paso es fundamental para el ciclo, ya que permite que el refrigerante se recicle y se use nuevamente para la absorción de calor.

- Válvula de Expansión: El refrigerante líquido pasa luego por una válvula de expansión, donde su presión se reduce. Esta reducción de presión prepara al refrigerante para volver al evaporador, cerrando el ciclo.

Cabe destacar que el ciclo de refrigeración industrial cumple con normativas estrictas para garantizar su seguridad y eficacia. Uno de estos reglamentos es el Real Decreto 552/2019, “Reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias”, que puedes consultar aquí.

Este reglamento establece los estándares para la operación segura y eficiente de sistemas de refrigeración, asegurando que se minimice cualquier impacto adverso en el medio ambiente y se mantenga la seguridad de los operarios.

Esta descripción detallada demuestra la complejidad y sofisticación del ciclo de refrigeración industrial que implementamos en Inditer, resaltando nuestro compromiso con la innovación y la mejora continua en todos los componentes del sistema.

Componentes del ciclo de refrigeración industrial

Cada componente del ciclo de refrigeración industrial desempeña un papel vital para garantizar la eficiencia y efectividad del sistema completo. Más del 99% de estos sistemas funcionan mediante compresión, debido a su alto rendimiento y versatilidad en diversas aplicaciones.

El 1% restante opera a través de la absorción, utilizando combinaciones como agua y bromuro de litio o aire.

Los componentes principales del ciclo son:

El compresor

Es el corazón del sistema de refrigeración. Su función principal es comprimir los gases provenientes del evaporador, aumentando su presión y, consecuentemente, su temperatura. Esto permite que el gas alcance una temperatura suficientemente alta para su posterior condensación.

Existen diferentes tipos de compresores, siendo los más habituales en refrigeración los compresores de desplazamiento positivo, en particular los alternativos para bajas-medias potencias y los de tornillo para medias-altas potencias.

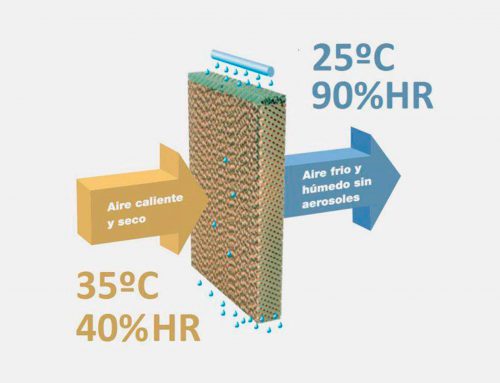

El condensador

Aquí es donde el gas refrigerante comprimido y caliente libera el calor absorbido, condensándose y retornando a estado líquido.

Existen diferentes tipos de condensadores, destacando:

- Torres de refrigeración (sistemas abiertos y cerrados)

- Condensador evaporativo

- Aerocondensador seco

- Gas Cooler, en el caso de CO₂ como refrigerante, en régimen transcrítico

La válvula de expansión

Su función es la de generar una caída de presión entre el condensador y el evaporador. A la válvula de expansión únicamente le puede llegar líquido, por lo que es habitual encontrar un recipiente de líquido a la salida del condensador para asegurarnos que no existe presencia de gas en la entrada de dicha válvula.

Actualmente, las válvulas de expansión más habituales en refrigeración comercial e industrial son las termostáticas y electrónicas; con ellas, somos capaces de controlar el caudal de refrigerante que llegará al evaporador, y, por tanto, el control de las condiciones de nuestro sistema.

Este control, en el caso de expansión seca, recae en las sondas de temperatura y presión que regulan el recalentamiento a la salida del evaporador, evitando así el peligroso ingreso de líquido en la aspiración del compresor.

El evaporador

Es donde el refrigerante, ahora en estado líquido y a baja presión, absorbe calor del ambiente o producto a enfriar. Durante este proceso, el refrigerante cambia de líquido a gas, absorbiendo calor y enfriando el entorno.

Habitualmente son intercambiadores de tubo y aleta con ventilación forzada. Existen numerosas estructuras en función de su aplicación, siendo las más habituales:

- Evaporador cúbico

- Evaporador doble flujo o plafón

- Evaporador de bajo perfil

- Evaporador mural

Elementos auxiliares

Además de estos componentes principales, hay una serie de elementos auxiliares que juegan un papel crucial en el ciclo, como válvulas de cierre, filtros deshidratadores, visores de flujo, separadores de aceite y más, todos diseñados para mejorar la eficiencia y seguridad del sistema.

Cada uno de estos componentes es fundamental en el ciclo de refrigeración industrial y en Inditer, nos enorgullecemos de nuestra capacidad para diseñar, fabricar y mantener estos sistemas con la más alta calidad y precisión.

Mantenimiento y optimización del ciclo de refrigeración industrial

En Inditer, entendemos que más allá de la implementación de sistemas avanzados, el mantenimiento y la optimización del ciclo de refrigeración industrial son fundamentales para su eficiencia y durabilidad a largo plazo. Estas prácticas son cruciales para asegurar que los sistemas no solo funcionen a su máxima capacidad, sino que también se adapten a las cambiantes demandas y tecnologías.

Mantenimiento preventivo y correctivo

El mantenimiento regular es esencial para prevenir paradas inesperadas y prolongar la vida útil de los equipos. Esto incluye inspecciones rutinarias, limpieza de componentes y reemplazo oportuno de partes desgastadas.

Además, el mantenimiento correctivo, que implica la identificación y solución de problemas específicos, asegura que cualquier fallo se resuelva rápidamente, reduciendo así el tiempo de inactividad y los costes asociados.

Estrategias de optimización

Nuestra estrategia de optimización se centra en la mejora continua de los sistemas de refrigeración industrial. Esto incluye la actualización a tecnologías más eficientes, como compresores de velocidad variable y sistemas de control avanzados, que pueden significar un ahorro significativo en consumo energético y un mejor rendimiento general.

Además, evaluamos constantemente las innovaciones en el mercado para integrarlas en nuestros sistemas, asegurando que nuestros clientes cuentan con las soluciones más eficientes y avanzadas disponibles.

El compromiso de Inditer con la optimización no se detiene en la instalación de sistemas de refrigeración; continuamos ofreciendo soporte y asesoramiento experto para garantizar que nuestros sistemas evolucionen y se mantengan a la vanguardia de la tecnología y las prácticas sostenibles.

El correcto mantenimiento y optimización del ciclo de refrigeración industrial es una inversión en eficiencia, sostenibilidad y fiabilidad a largo plazo, aspectos que en Inditer consideramos esenciales para el éxito de nuestros clientes y del medio ambiente.

¿Te has quedado con alguna duda?

La refrigeración industrial es una parte integral de numerosos sectores, y su correcto funcionamiento y eficiencia son cruciales para el éxito empresarial. En Inditer, nos comprometemos con la excelencia en cada aspecto del ciclo de refrigeración industrial, desde la implementación inicial hasta el mantenimiento y la optimización a largo plazo.

Si tienes alguna duda o necesitas asesoramiento experto en sistemas de refrigeración industrial, no dudes en contactarnos a través de nuestro formulario.

Nuestro equipo de profesionales está listo para ayudarte a encontrar la solución perfecta para tus necesidades específicas. Visita nuestra página de contacto para más información y descubre cómo podemos ayudarte a optimizar tus procesos de refrigeración industrial.