Los sistemas de refrigeración industrial proporcionan a la industria una herramienta fundamental para la conservación y procesado de innumerables productos que día a día consumimos. Descubre qué son y qué equipos se utilizan en cada aplicación.

De acuerdo con las restricciones de uso para los refrigerantes con un alto impacto medioambiental, son muchas las opciones que están apareciendo para la implementación de sistemas de refrigeración industrial con refrigerantes con mucho menor impacto al medioambiente.

En muchos casos, se está recurriendo a refrigerantes que habían caído en desuso y que ahora están en boca de todos, como es el CO2. En otros casos, se están aplicando soluciones que no eran habituales en el sector de la refrigeración industrial, como es el uso del glicol.

Inditer dispone de una amplia gama de evaporadoras con distintas tipologías con un estudiado diseño y calidad que permite la instalación de este tipo de sistemas, adaptándose de manera eficaz a las condiciones de funcionamiento requeridas en cada caso.

¿Qué es un sistema de refrigeración industrial?

Un sistema de refrigeración industrial es un sistema capaz de mantener a una determinada temperatura y humedad una cámara frigorífica en la que se almacena o procesa un producto concreto.

Estos productos pueden ser desde frutas, hortalizas, carnes, pescados, hasta productos como: precocinados, helados, o lácteos, en los que son necesarias unas condiciones de temperatura determinadas durante su procesado y después conservación o maduración.

Sistemas de refrigeración industrial en Inditer

Las instalaciones de refrigeración industrial utilizan diferentes tecnologías para conseguir un objetivo determinado, la refrigeración de un determinado espacio. Dichas tecnologías pasan por el uso de distintos refrigerantes, lo cual lleva a varias tipologías de instalación, atendiendo a las características de los anteriores.

A continuación, vamos a ver las dos tipologías básicas y describir, de forma resumida, el funcionamiento de ellas.

Evaporadores de CO2

De acuerdo al esquema de sistemas indirectos, otra de las opciones muy utilizada hoy en día es el empleo de un glicol en el sistema secundario, de manera que dicho fluido es bombeado a través de un anillo de distribución hacia los puntos de servicio de la instalación, donde hay dispuestos evaporadores Glicol.

El enfriamiento de dicho fluido se produce en un intercambiador de placas en el que dicho glicol cede su calor al evaporador del circuito primario, produciéndose un enfriamiento del glicol que posteriormente es distribuido.

Aeroenfriadores o ‘dry coolers’ de alta temperatura

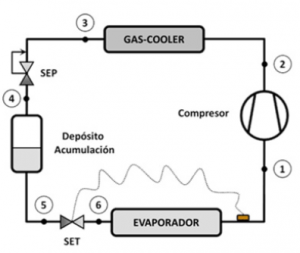

- Instalaciones de refrigeración industrial con CO₂ transcrítico: En estos casos, cuando el refrigerante CO₂ cede calor al ambiente, no experimenta condensación, sino que se trata de un enfriamiento sin cambio de fase.

Esto tiene lugar en el GasCooler a unas presiones de entorno a los 90bar. Inditer dispone de una extensa Gama de GasCooler diseñados para presiones máximas de 130bar.

En el lado del evaporador, el CO₂ absorbe calor del medio y esto lo hace a presiones de entorno a los 35bar (dependiendo de las condiciones de temperatura).

- Instalaciones de refrigeración industrial con CO₂ subcrítico: En este caso, se produce la condensación del CO₂, ya que se asegura de que la temperatura del medio sobre la que el condensador debe ceder calor será inferior a los 32ºC. En cuanto al evaporador, este tendrá las mismas características que en el caso de los sistemas transcríticos.

Sistemas directos e indirectos

En este tipo de sistemas, la evaporación, compresión, condensación y expansión se producen en una misma etapa, consiguiéndose absorber calor de la cámara frigorífica y cediéndolo al exterior de dicha cámara.

Sistemas Indirectos o de varias etapas

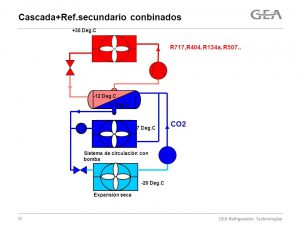

Son sistemas de varias etapas, en los que la evaporación del sistema primario (en rojo) absorbe el calor proveniente de la condensación del sistema secundario (en azul). Siguiendo esta filosofía encontramos diversas opciones.

En el primario de estos sistemas de refrigeración industrial, encontramos un refrigerante HFC como R134a, R507a o bien NH3, la condensación del mismo se hace sobre el ambiente, a través de condensadores.

En este tipo de sistemas de refrigeración industrial, el evaporador que absorbe calor del medio a refrigerar es parte del circuito secundario de CO2.

¿Cómo funciona el ciclo de refrigeración industrial?

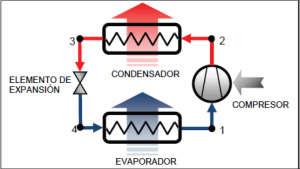

El principio de funcionamiento de un sistema de refrigeración industrial se basa en el hecho de que un fluido, al evaporarse, roba calor de su entorno.

Los refrigerantes son fluidos especiales con un punto de evaporación muy bajo. Cuando dicho fluido entra al evaporador, este se evapora y roba calor de su entorno, concretamente del aire que pasa por el evaporador.

Dicho fluido evaporado pasa por un compresor donde se eleva su temperatura y presión, condiciones adecuadas para volver a ser condensado y, en dicho proceso de condensación, se cede el calor absorbido del medio a enfriar, al ambiente.

Una vez condensado de nuevo, el fluido, en estado líquido, reduce su presión y se introduce de nuevo en el evaporador, comenzado de nuevo el ciclo de enfriamiento.

Sectores en los que se implementan estos sistemas

La refrigeración industrial está presente en diferentes procesos productivos:

- Alimentaria: Tareas de conservación de alimentos, maduración de productos (frutas), procesado de alimentos precocinados, industrias cárnicas, lácteos…

- Industria química: En este sector suelen ser necesarios los gases a presión a temperaturas especiales en la fabricación de orgánicos, inorgánicos, pigmentos, plásticos, fibras, productos químicos. En la industria del petróleo se usa también el frio en los sistemas de control de presión del vapor o para cambiar relaciones de solubilidad.

- Generación de energía: En ocasiones la generación de energía eléctrica se hace a través de equipos de combustión interna para los que es necesario sistemas de refrigeración industrial específicos.

- Otros tipos de industrias como: Refrigeración de reactores, inertización de recipientes, purificación de emisiones, tratamientos biológicos….

Ventajas de nuestros sistemas en Inditer

Dependiendo del refrigerante que se utilice y las condiciones de funcionamiento de la instalación, deberemos seleccionar un evaporador adecuado. Para ello, podremos utilizar el programa de selección de que dispone Inditer para la gama de evaporadoras.

Adaptados a las necesidades del cliente

Inditer dispone de un software de selección con una extensa gama de:

- Evaporadores para HFC con distintas tipologías, separaciones de aletas, diámetros de ventilador.

- Evaporadores para CO2. Con un conjunto de tipologías similar a los de HFC pero construidos con materiales especialmente reforzados para soportar las altas presiones de estos sistemas.

- Aeroenfriadores de Glicol: Con una extensa gama de tipologías, diámetros de ventiladores y separaciones de aletas, diseñados especialmente para dar un rendimiento óptimo y minimizar las pérdidas de carga del fluido.

- Gama de Aerocondensadores: con diversas tipologías y diámetros de ventilador con los que es posible realizar de forma óptima y eficiente el proceso de condensación en cualquier instalación, con cualquier tipo de refrigerante: HCF, CO2, o amoniaco.

Calidad con programas de diseño 3D

Disponemos de un departamento técnico altamente cualificado, especializado en el cálculo termodinámico, diseño estructural 3D y diseño eléctrico, de los equipos evaporadores y condensadores de cualquier instalación de refrigeración industrial.

Compromiso con el medio ambiente

Inditer dispone de los certificados de Calidad ISO 9001:2015, Certificado ISO 14001:2015 de Sistemas de Gestión Medioambiental y Certificación ISO 45001:2018 de Seguridad e Higiene en el Trabajo, con lo que garantiza, no solo una cálida máxima en los productos que fabrica, sino un máximo respeto por el medioambiente en todos los procesos.

Flexibilidad y versatilidad de los equipos

La empresa fabrica sus propios intercambiadores de calor de tubo y aleteas con distintos diámetros de tubo y geometrías, partiendo de materias primas de alta calidad (primeras marcas europeas) como el tubo de cobre y la banda de aluminio con los que se fabrican los componentes necesarios para ensamblar los intercambiadores de tubo y aletas.

Esto proporciona una flexibilidad absoluta en el diseño de cualquier evaporador o condensador de un Sistema de Refrigeración Industrial.